Neue Werkstoffklasse für die Antriebstechnik der Zukunft

11.09.2025 / ID: 432990

Unternehmen, Wirtschaft & Finanzen

Sie bieten höhere Drehmomente pro Volumeneinheit, geringeres Leistungsgewicht und reduzierten Rohstoffverbrauch - insbesondere bei Kupfer, Eisen und Magnetmaterialien. Doch bislang bleibt ihre industrielle Umsetzung eine Ausnahme. Der Grund: hohe konstruktive Komplexität, klebelastige Prozesse und damit fehlende Skalierbarkeit.

Sie bieten höhere Drehmomente pro Volumeneinheit, geringeres Leistungsgewicht und reduzierten Rohstoffverbrauch - insbesondere bei Kupfer, Eisen und Magnetmaterialien. Doch bislang bleibt ihre industrielle Umsetzung eine Ausnahme. Der Grund: hohe konstruktive Komplexität, klebelastige Prozesse und damit fehlende Skalierbarkeit.Kleben war gestern - vergießen bringt den Durchbruch

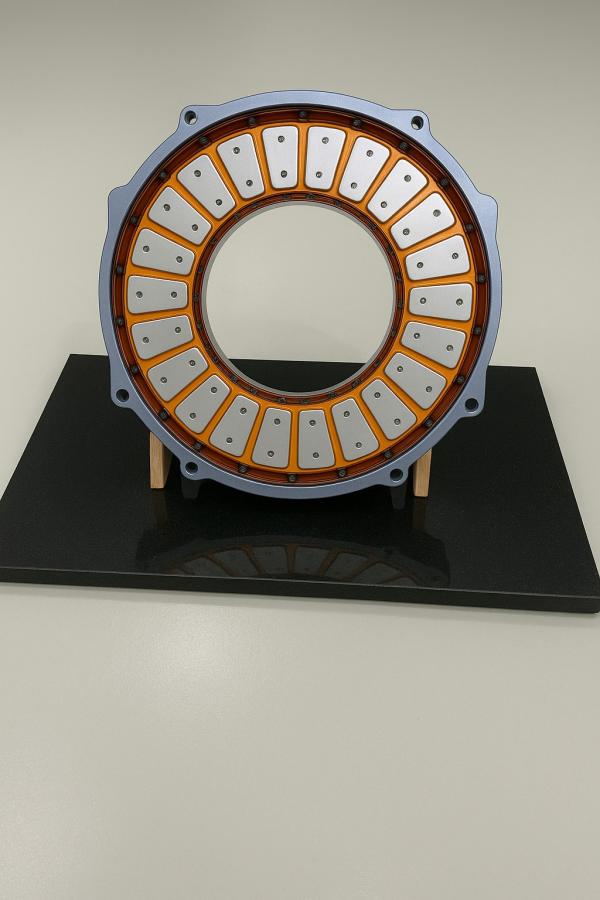

Lambda Resins, ein auf Hochleistungsharze spezialisierter Anbieter unter dem Dach der Nagel-Gruppe, hat ein thermisch leitfähiges und gleichzeitig mechanisch hochbelastbares Gießharz entwickelt, das Klebeverbindungen vollständig ersetzt. Statt dutzende Einzelzähne aufwendig zu verkleben und thermisch zu behandeln, können mit dem Harzsystem komplette Statorsegmente - inklusive Spule, Zahnstruktur und Isolation - in einem einzigen Prozessschritt vergossen werden. Ergebnis: Weniger Komponenten, kürzere Taktzeiten, robusterer Aufbau, klar strukturierte Prozesskette - ein echter Technologiesprung.

Technische Highlights mit unmittelbarem Effizienzgewinn

Thermische Leitfähigkeit: Ermöglicht effiziente Wärmeabfuhr und schützt vor Überhitzung - besonders bei kompakter Bauweise.

Strukturelle Festigkeit: Mechanisch stabil unter hohen Quer- und Kippkräften - eine häufige Schwachstelle bei geklebten Modulen.

Angepasste Ausdehnungskoeffizienten: Das Harz verhält sich thermisch wie die umgebenden Metallkomponenten - kein Rissverhalten, keine Delaminationen.

Wegfall von GFK-/CFK-Halteplatten: Reduziert nicht nur die Materialkosten, sondern erlaubt eine signifikante Verkleinerung des Luftspalts - für mehr magnetische Kopplung, höheres Drehmoment und besseren Wirkungsgrad.

Die Reduktion des Luftspalts um über 60% führt je nach Anwendung zu mehr Leistung bei gleichem Stromverbrauch - oder umgekehrt zu deutlichen Einsparungen im Energiebedarf.

Planungssicherheit durch reduzierte Infrastrukturkosten

In klassischen Fertigungsszenarien wären für einen Axialflussmotor über 100 parallel betriebene Heißpressstationen nötig, um eine Taktzeit von unter einer Minute pro Stator zu erreichen. Mit dem Vergusskonzept von Lambda Resins sinkt dieser Aufwand drastisch: Weniger Maschinen, weniger Platzbedarf, geringerer Energieverbrauch - und deutlich reduzierte Investitionskosten.

"Wir liefern nicht nur ein Material - wir liefern ein vollintegriertes Produktionskonzept, das die Serienfertigung von Axialmotoren wirtschaftlich ermöglicht", so Uwe Köhler, Geschäftsführer von Lambda Resins.

Vom Harz zur Linie - Komplettlösung aus einer Hand

Gemeinsam mit Gehring Technologies und der Nagel-Gruppe hat Lambda Resins eine skalierbare, automatisierbare Maschinenplattform entwickelt, die den Vergussprozess voll integriert:

Präzise Steuerung von Füllvolumen, Temperaturführung und Aushärtung

Durchgängige Prozessüberwachung

Beratung zur konstruktiven Optimierung - von Wandstärken bis zu thermischen Pfaden

Diese gebündelte Material- und Maschinenkompetenz senkt Schnittstellenrisiken, steigert die Prozessstabilität und beschleunigt den Marktzugang.

In der Praxis bewiesen - bis zu 40% Leistungssteigerung

In ersten Projekten - etwa im Bereich elektrischer Motorradantriebe - konnte allein durch den Einsatz des Gießharzes eine Leistungssteigerung von bis zu 40% erzielt werden, ohne mechanische Änderungen. Der Effekt: weniger elektrischer Innenwiderstand durch bessere Wärmeabfuhr, direkt messbar in höherem Drehmoment und Wirkungsgrad.

Technologievorsprung durch Integration

Lambda Resins bietet OEMs und Zulieferern nicht nur ein Material, sondern eine skalierbare Komplettlösung für den nächsten Schritt in der Antriebstechnologie. Wer Axialflussmotoren wirtschaftlich zur Serienreife bringen will, kommt an Material- und Prozessinnovationen wie diesen nicht vorbei. Technologisch durchdacht, prozesssicher umgesetzt, wirtschaftlich überzeugend.

(Bildquelle: Lambda Resins)

Firmenkontakt:

Lambda Resins

Heinkelstr. 10

50169 Kerpen

Deutschland

+49 170 90 94 201

http://www.lambdaresins.de

Pressekontakt:

PressCo.

Yvonne Nagel

Nürtingen

Hindenburgstr. 56

07022903973

Diese Pressemitteilung wurde über PR-Gateway veröffentlicht.

Für den Inhalt der Pressemeldung/News ist allein der Verfasser verantwortlich. Newsfenster.de distanziert sich ausdrücklich von den Inhalten Dritter und macht sich diese nicht zu eigen.

Empfehlung | devASpr.de

Kostenlos Artikel auf newsfenster.de veröffentlichen

Kostenlos Artikel auf newsfenster.de veröffentlichen

Weitere Artikel in dieser Kategorie

21.02.2026 | JS Research GmbH

Stabile Fundamentaldaten, steigende Nachfrage und attraktives Renditepotenzial für Investoren!

Stabile Fundamentaldaten, steigende Nachfrage und attraktives Renditepotenzial für Investoren!

21.02.2026 | Gooßen, Heuermann und Partner mbB

Digitale Buchführung in Stade: So begleitet Rigo Gooßen aus Stade Unternehmen beim Umstieg

Digitale Buchführung in Stade: So begleitet Rigo Gooßen aus Stade Unternehmen beim Umstieg

21.02.2026 | JS Research GmbH

Zwei Profis sprechen Klartext: Bitcoin, Silber-Schock, Gold-Optionen und der nächste Rohstoff-Move!

Zwei Profis sprechen Klartext: Bitcoin, Silber-Schock, Gold-Optionen und der nächste Rohstoff-Move!

20.02.2026 | primaProfi

Wenn das Telefon klingelt und das Tagesgeschäft trotzdem laufen muss

Wenn das Telefon klingelt und das Tagesgeschäft trotzdem laufen muss

20.02.2026 | Nexia GmbH

Nexia baut Transaction-Advisory-Team mit neuem Partner aus

Nexia baut Transaction-Advisory-Team mit neuem Partner aus